Tecnologia di ricarica per veicoli elettrici raffreddati a liquido: progressi essenziali per soluzioni di ricarica ad alte prestazioni

Tecnologia di ricarica per veicoli elettrici raffreddati a liquido: progressi essenziali per soluzioni di ricarica ad alte prestazioni

Oct 30, 2024

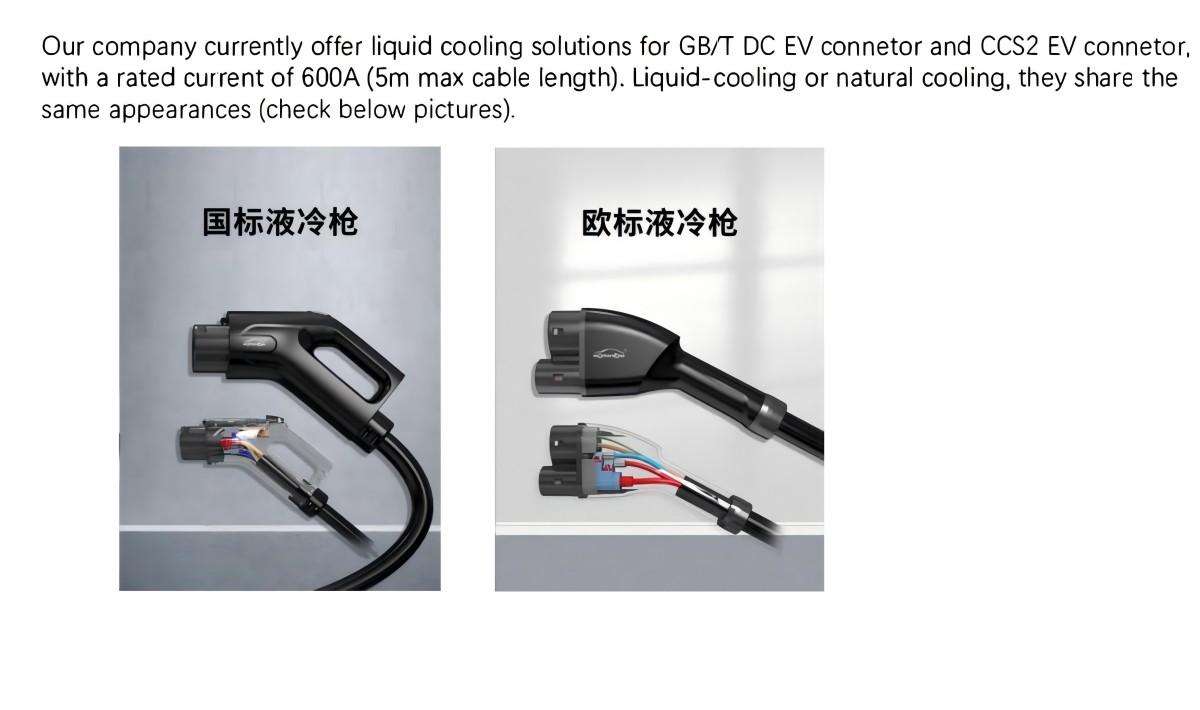

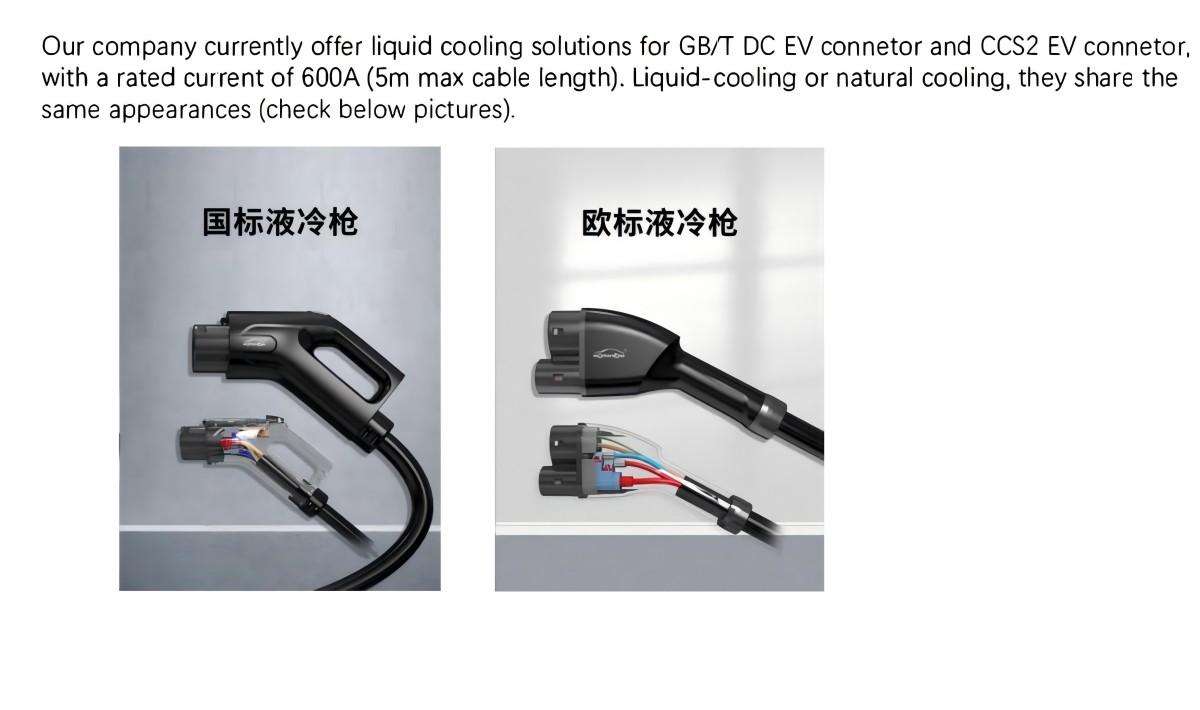

Nel settore in evoluzione dei veicoli elettrici (EV), i progressi nella tecnologia di ricarica sono cruciali per supportare esperienze di ricarica più veloci, più efficienti e più sicure. Cavi di ricarica per veicoli elettrici raffreddati a liquido e i connettori rappresentano un fondamentale passo avanti, soprattutto per le applicazioni ad alta potenza in cui i metodi tradizionali di raffreddamento ad aria non sono in grado di gestire il calore generato. Questo articolo esplora i principi tecnici, le classificazioni, i vantaggi e i requisiti di test delle soluzioni di ricarica per veicoli elettrici raffreddati a liquido, con approfondimenti derivanti dall'esperienza di Workersbee. 1. Comprendere la tecnologia di ricarica dei veicoli elettrici raffreddati a liquido Il vantaggio principale dei cavi di ricarica per veicoli elettrici raffreddati a liquido risiede nella loro capacità di mantenere una temperatura stabile. Un liquido refrigerante circola all'interno del cavo, dissipando il calore generato durante le sessioni di ricarica ad alta potenza. Questo approccio consente ai connettori e ai cavi dei veicoli elettrici di gestire carichi di corrente maggiori, cruciali per le moderne esigenze di ricarica rapida. Principali refrigeranti:I cavi raffreddati a liquido utilizzano in genere due tipi principali di refrigeranti: - **Soluzioni Acqua-Glicole:** Hanno un'elevata capacità termica specifica e un intervallo operativo limitato (da -30°C a 50°C). La soluzione circola attraverso il cavo, trasferendo il calore lontano dai conduttori tramite materiali termicamente conduttivi. - **Opzioni di olio degradabile:** Opzioni come Shell E4 e FUCHS 8025 forniscono un buon isolamento elettrico e interagiscono direttamente con i conduttori senza degradarsi rapidamente, garantendo una lunga durata. 2. Classificazioni dei connettori per veicoli elettrici raffreddati a liquido La linea di prodotti Workersbee comprende soluzioni raffreddate a liquido per diversi standard per soddisfare le esigenze di vari mercati globali: - **Norma GB/T**: comunemente utilizzato in Cina, con particolare attenzione alla ricarica solo CC e ai meccanismi di blocco elettronico. - **Norma CCS2**: Ampiamente adottato in Europa, questo standard incorpora interfacce di ricarica sia CA che CC, soddisfacendo le diverse esigenze di ricarica degli utenti europei. - **NACS (Tesla)**: standard proprietario di Tesla che combina funzionalità CA e CC in un unico connettore, ottimizzando la ricarica per i veicoli Tesla. Ciascuno standard è progettato per gestire le richieste specifiche e i requisiti normativi delle rispettive regioni, garantendo compatibilità e sicurezza tra le diverse infrastrutture di veicoli elettrici. 3. Tipi di strutture di cavi raffreddati a liquido Il design e l'efficacia di un cavo di ricarica per veicoli elettrici raffreddato a liquido dipendono dalla sua struttura interna, che influenza la dissipazione del calore e la resilienza meccanica: - **Struttura immersa**: in questo design, il refrigerante entra direttamente in contatto con il conduttore in rame, migliorando l'efficienza del raffreddamento. Tuttavia, i requisiti di bassa pressione e le dimensioni dei tubi più grandi possono limitare la flessibilità.- **Struttura non immersa**: Workersbee ha optato per questa struttura, dove il tubo di raffreddamento è circondato da fili di rame. Questo design bilancia flessibilità e sicurezza, poiché le perdite di refrigerante sono ridotte al minimo e l'isolamento è migliorato. La struttura non immersa è particolarmente vantaggiosa per l'uso ad alta frequenza, poiché fornisce una robusta resilienza meccanica pur mantenendo un'efficienza di raffreddamento ottimale. 4. Innovazioni e vantaggi di Workersbee I cavi per veicoli elettrici raffreddati a liquido di Workersbee si distinguono per numerosi miglioramenti tecnici chiave: -**Design migliorato del tubo di raffreddamento**: I cavi incorporano tubi di raffreddamento più piccoli da 4,5/6 mm, ottenendo un diametro complessivo del cavo inferiore e rendendo i cavi più leggeri e flessibili per una facile movimentazione. -**Durabilità e flessibilità**: I cavi sono stati testati per resistere a stress fisici significativi, compreso un veicolo che passa sul cavo, senza compromettere le prestazioni. -**Refrigeranti avanzati**: L'uso di oli degradabili da parte di Workersbee garantisce la compatibilità con gli standard normativi, affrontando le preoccupazioni ambientali e prolungando la durata dei cavi. - **Elevati standard di sicurezza**: Workersbee riduce al minimo i rischi associati a perdite di refrigerante o problemi di conduttività impiegando strutture non immerse e un'attenta selezione dei materiali. 5. Componenti chiave dei cavi di ricarica per veicoli elettrici raffreddati a liquido Tubi di raffreddamento a liquidoI cavi di Workersbee utilizzano materiali durevoli e ad alte prestazioni come PTFE e FEP per i tubi di raffreddamento. Questi materiali resistono alle alte temperature e forniscono un forte isolamento, garantendo prestazioni di raffreddamento costanti in varie condizioni ambientali. ConnettoriI connettori utilizzati nei cavi di ricarica per veicoli elettrici raffreddati a liquido sono fondamentali per un'esperienza di ricarica senza interruzioni. Workersbee utilizza connettori a torsione rapida, a presa rapida e a pagoda che facilitano un flusso efficiente del refrigerante e sono autosigillanti per evitare perdite durante la ricarica. Sistemi di tenutaPer prevenire perdite di refrigerante, i cavi includono sistemi di tenuta ad alte prestazioni, garantendo che componenti come la spina, la presa e il tubo interno rimangano ermetici anche ad alta pressione. Questi sistemi sono testati rigorosamente per soddisfare gli standard IP67, che garantiscono una solida protezione contro gli elementi ambientali e l'usura operativa. 6. Test rigorosi di affidabilità e sicurezza Per qualsiasi prodotto di ricarica per veicoli elettrici raffreddato a liquido, i test di qualità sono fondamentali per garantire affidabilità e sicurezza a lungo termine. Workersbee conduce numerosi test per soddisfare gli standard ad alte prestazioni: - **Test di aumento della temperatura**: questo test misura l'efficacia con cui il cavo dissipa il calore durante la ricarica. I cavi di Workersbee mantengono costantemente un aumento di temperatura inferiore a 50K, anche durante la ricarica ad alta corrente.- **Test sulle prestazioni di tenuta**: le perdite possono compromettere la sicurezza del cavo, pertanto Workersbee esegue numerosi test di tenuta, inclusi test di tenuta all'aria e di funzionamento ad alta temperatura, per garantire che il refrigerante non fuoriesca durante il funzionamento.- **Simulazione di guasti a breve termine**: in questo test, il flusso di refrigerante viene temporaneamente interrotto per simulare un guasto del sistema. Ciò garantisce che le caratteristiche di sicurezza del gruppo cavi siano sufficientemente robuste da prevenire il surriscaldamento in caso di improvvisa perdita di refrigerante.- **Test di durabilità meccanica**: vengono eseguiti test di flessione e compressione per valutare la resistenza del cavo allo stress fisico, simulando scenari reali in cui i cavi possono essere frequentemente piegati o investiti dai veicoli. 7. Vantaggi della tecnologia di ricarica con raffreddamento a liquido L’adozione della tecnologia di ricarica con raffreddamento a liquido comporta vantaggi significativi sia per gli operatori delle stazioni di ricarica che per gli utenti finali: - **Maggiore potenza di ricarica**: i cavi raffreddati a liquido supportano correnti di ricarica fino a 600 A, consentendo sessioni di ricarica più veloci senza surriscaldamento. - **Design conveniente**: l'efficiente dissipazione del calore consente dimensioni del conduttore più piccole, riducendo i costi dei materiali e rendendo i cavi più facili da maneggiare. - **Esperienza utente migliorata**: il design compatto e i materiali leggeri migliorano la manovrabilità, consentendo agli utenti di collegare e scollegare il dispositivo con il minimo sforzo. - **Durabilità a lungo termine**: grazie alle opzioni di refrigerante degradabile e alla scelta di materiali resilienti, i cavi raffreddati a liquido offrono una durata operativa estesa, riducendo i costi di sostituzione per gli operatori delle stazioni. 8. L’impegno di Workersbee verso soluzioni a prova di futuro Workersbee si impegna a promuovere l'innovazione nelle soluzioni di ricarica dei veicoli elettrici. Offrendo cavi raffreddati a liquido che soddisfano o superano gli standard globali come GB/T e CCS2, Workersbee garantisce che i suoi prodotti siano compatibili con i modelli di veicoli elettrici attuali e futuri. Man mano che il settore dei veicoli elettrici continua a crescere, aumenterà la domanda di soluzioni di ricarica rapide e ad alta potenza e la tecnologia con raffreddamento a liquido è destinata a diventare una pietra angolare dell’infrastruttura dei veicoli elettrici di prossima generazione. Conclusione: un approccio trasformativo alla ricarica dei veicoli elettrici I cavi di ricarica per veicoli elettrici raffreddati a liquido sono essenziali per consentire la transizione verso soluzioni di ricarica ad alta potenza che soddisfino le esigenze degli utenti di veicoli elettrici di oggi. L'impegno di Workersbee verso la qualità, la sicurezza e le prestazioni nella tecnologia raffreddata a liquido garantisce una ricarica affidabile e ad alta efficienza a vantaggio sia degli operatori che degli utenti. Investendo in soluzioni raffreddate a liquido, le reti di ricarica possono supportare una ricarica più rapida e potente, garantendo una transizione senza soluzione di continuità verso il futuro della mobilità sostenibile.

PER SAPERNE DI PIÙ

Quali sono i diversi tipi di connettori di ricarica Tesla?

Quali sono i diversi tipi di connettori di ricarica Tesla?

NACS vs CCS2 (2025): adozione globale, normative e strategia di connessione

NACS vs CCS2 (2025): adozione globale, normative e strategia di connessione

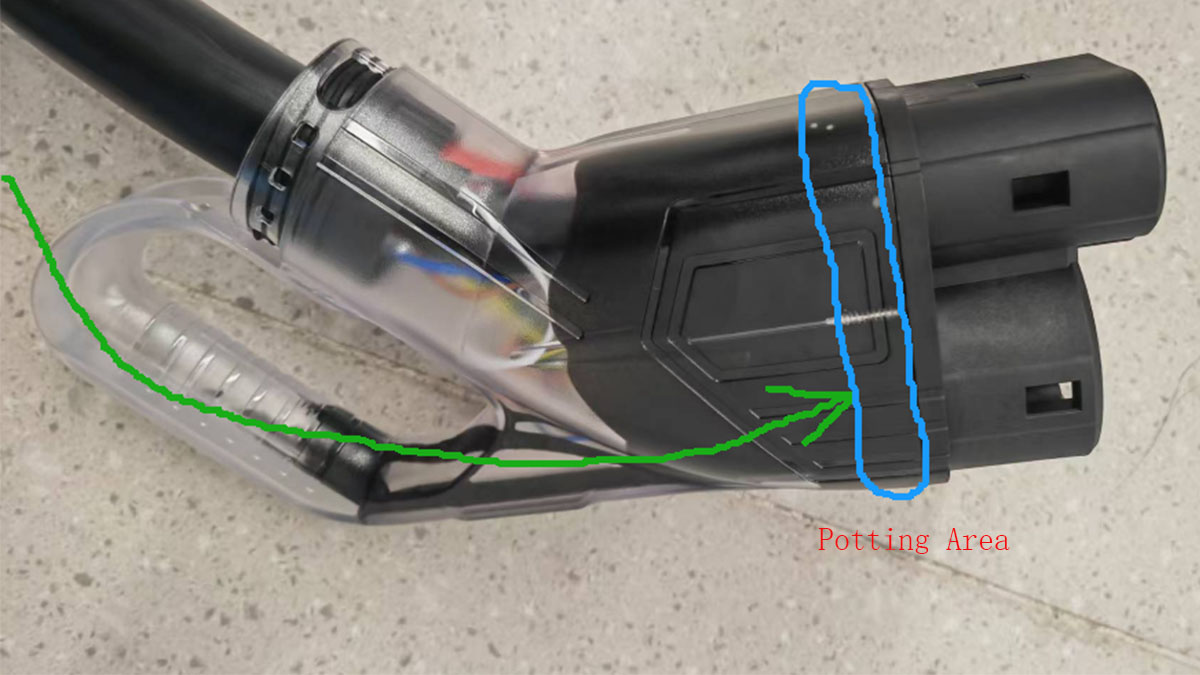

Perché è importante incapsulare il giunto del connettore CC | Workersbee

Perché è importante incapsulare il giunto del connettore CC | Workersbee

Tecnologia di ricarica per veicoli elettrici raffreddati a liquido: progressi essenziali per soluzioni di ricarica ad alte prestazioni

Tecnologia di ricarica per veicoli elettrici raffreddati a liquido: progressi essenziali per soluzioni di ricarica ad alte prestazioni